共享智能铸造产业创新中心有限公司(简称共享创新中心)设计铸造智能工厂体系及成套解决方案,建设铸造3D打印智能工厂,颠覆了传统铸造业生产模式,引领行业绿色、低碳、数智化转型升级,被国家发展改革委认定为首个国家产业创新中心,入选工业和信息化部“国家智能制造优秀场景”、工业和信息化部工业大数据实验室“2022数据要素驱动企业数字化转型优秀案例”。

设计铸造智能工厂体系

铸造是制造业的基础产业,铸造技术水平是衡量一个国家制造业发展水平的重要标志。改革开放以来,随着我国制造业规模快速壮大、体系不断完备,带动了铸造产业长足发展,形成了一批规模化、专业化的铸造企业,铸件产量连续二十多年居全球第一。

但是,我国铸造产业整体上存在产业结构不合理、资源和能源消耗高、生产环境差、劳动强度大、生产效率和产品质量低、环境污染等问题,在自主创新能力、关键核心技术、特种工艺与配套装备等方面与国际先进水平相比仍有较大差距,产业绿色、低碳、智能化转型升级任务紧迫而艰巨。

2016 年,在国家发展改革委支持指导下,由共享装备股份有限公司牵头,新兴铸管股份有限公司、上海汉得信息技术股份有限公司、烟台冰轮智能科技机械有限公司、银川经济技术开发区等12家股东共同发起组建我国首个国家产业创新中心——国家智能铸造产业创新中心,2017年6月注册成立共享智能铸造产业创新中心有限公司。

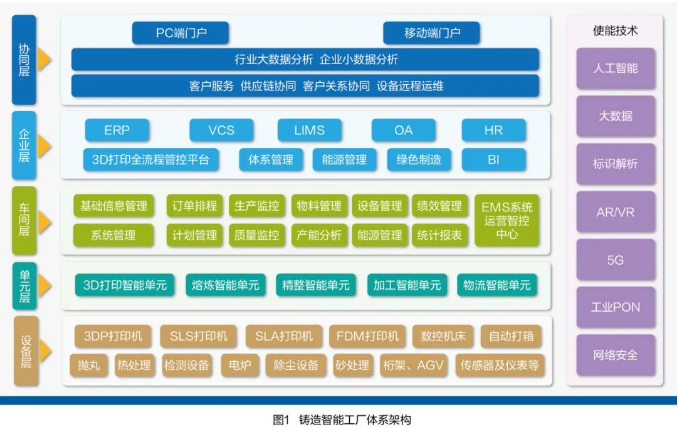

产业创新中心参考《国家智能制造标准体系建设指南》《智能制造系统架构》《智能制造能力成熟度模型》《智能工厂通用技术要求》等国家标准的相关要求,结合铸造行业智能制造实践经验,应用人工智能、大数据、物联网、工业PON、5G、3D打印等技术,设计了包含设备层、单元层、车间层、企业层、协同层的铸造智能工厂体系(如图1所示)。

1. 设备层

设备层是铸造智能工厂的核心硬件层,包括铸造砂型3D打印机及配套的混砂、供砂、液料等装置,以及数控机床、智能传感器、智能机器人(转运机器人、桁架机器人等)、智能清砂站、砂热法再生系统、微波烘干系统、辊道线、立体智能仓库等各类智能设备。

2. 单元层

铸造智能工厂的生产车间由各个智能单元构成,包括3D打印、熔炼、精整、加工、物流等智能单元,各单元主要由单元设备、单元控制与管理系统组成。单元设备为单元运行提供硬件基础;单元控制与管理系统通过OPC Server与单元设备集成,通过Web Service数据接口与MES、ERP、LIMS等信息管理系统集成,基于工艺流程主导各工序自动运行;通过人、设备、软件系统的协同,实现对设备、生产、质量、成本等维度参数的智能化过程管控。

3. 车间层

车间层是单元层与企业层之间的桥梁,主要由MES系统和运营智控中心构成:通过MES系统实现工厂基础数据、生产计划、订单排程、工序、物料、质量、能源、绩效等管理功能,通过运营智控中心实时可视化展示车间生产、设备、环境、能源、生产任务、质量及KPI指标。

4. 企业层

企业层由ERP、LIMS、OA、HR、BI、QMS、VCS(铸造工艺集成设计平台)等系统构成,是企业生产经营管理的核心,通过ESB(企业服务总线)实现企业各业务系统间数据的全面集成和协同管控。

5. 协同层

协同层通过应用工业云平台成熟的各类软件系统,实现与客户、供应商等供应链上下游企业间的业务协同,降低信息化投入成本,快速提升供应链信息化应用水平和管理效率。

打造铸造智能工厂成套解决方案

基于铸造智能工厂体系的五层技术架构,共享创新中心打造涵盖智能工厂规划设计、智能装备、数据处理、工业软件集成四个方面内容的铸造智能工厂成套解决方案。

1. 基于精益生产理念的智能工厂工艺集成技术设计方案

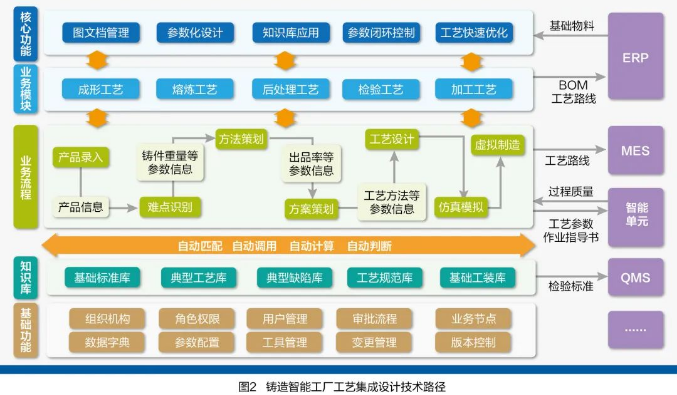

共享创新中心基于精益生产理念,开展智能工厂规划布局、智能设备选型和铸造工艺流程、信息化平台等架构设计,形成包含基础功能、知识库、业务流程、业务模块、核心功能的铸造智能工厂工艺集成设计技术路径图(如图2所示),体现纵向的数据流动与横向的模型驱动,强调管控、作业、数据等的标准化和生产过程管理的自动化、可视化、安全化和扁平化。

2. 以3D打印机为核心的智能装备方案

共享创新中心基于铸造智能工厂规划设计需求,探索形成一整套基于3D打印全流程生产制造的设备解决方案,实现铸造砂型3D打印机、智能机器人、智能清砂站、砂热法再生系统、微波烘干系统、浸涂系统等铸造成套智能装备在工厂的部署应用,并通过远程运维系统对智能设备进行远程管控,全面提升工厂设备的自动化水平。

3. 基于物联网技术的铸造全流程数据处理方案

共享创新中心基于铸造智能工厂信息流的具体需求,以设备互联、数据互通、系统互操作等为主线开展生产制造数据处理工作,通过物联组网、数据采集、数据清洗、知识模型等系统集成对接,形成智能铸造全流程数据处理方案。

4. 以铸造工艺设计系统为核心的工业软件集成方案

共享创新中心融合国家智能制造标准体系的实施框架和智能制造能力成熟度的等级要求,打造覆盖全业务、全流程的数字化管控模式,建立完整的系统集成架构和数据集成模型;结合铸造业典型业务需求和不同工序的生产特性,开发部署定制化的工业软件,如铸造工艺集成设计系统、生产执行系统、模具管理系统、智能单元控制与管理系统、质量管理系统、能源管理系统、远程运维系统等,形成以铸造工艺设计系统为核心的工业软件集成方案。

开发部署铸造智能工厂定制化系统

在持续完善铸造智能工厂体系架构及成套解决方案基础上,共享创新中心围绕铸造行业绿色、低碳、智能化发展方向和不同规模铸造企业的转型升级需求,开发部署铸造智能工厂定制化系统,主要包括铸造工艺集成设计系统、生产执行系统、智能单元控制与管理系统、能源管理系统、EHS(环境、健康、安全)管理系统等。

1. 工艺集成设计系统

铸造工艺集成设计系统基于虚拟制造理念,应用数字孪生、三维设计、仿真模拟、知识库应用等技术,搭建工艺集成设计数字化平台,完善智能工厂工艺设计体系,重构工艺设计流程,大幅提高了工艺设计质量;并与生产制造领域的信息化系统有效集成,优化了生产岗位设置和资源配置。

2. 生产执行系统

铸造生产执行系统可快速整合工厂生产过程的各类业务数据,依据合理的排产逻辑进行自动排产,充分发挥生产资源(设备、工装工具、时间、人等)优化配置能力,减少异常处理造成的资源浪费。在质量管理方面,通过生产执行系统规范铸件质量管理流程,快速收集和响应质量异常信息,创建完整的产品质量追溯体系。

在设备管理方面,以数智化管理手段对设备数据进行实时统计分析,取代设备点巡检、维护保养、维修等环节的线下记录以及事后统计,提高设备异常信息传递的准确性和快速响应能力。

3. 智能生产单元控制与管理系统

智能生产单元控制与管理系统包括成形、熔炼、精整、加工四大模块,主要有工艺管理、计划管理、物料管理、质量管理、设备管理、工装工具管理、质量追溯、统计报表等功能(如图3所示)。

该系统基于物联网平台感知铸造生产过程的实时关键数据,可有效解决铸造生产过程中计划、工艺、质量、设备、成本、物料、能耗等各类数据依靠人工记录导致的数据记录不完整、数据传递不及时、需要大量人工进行数据识别和处理等问题。

该系统通过与生产执行系统及生产现场自动化、数控化设备交互,一方面可全面、实时监测生产过程中计划、工艺、质量等业务执行情况,完整记录生产过程各个环节的关键数据,并对异常信息进行快速识别和响应;另一方面,可通过系统直接向设备下达工艺和生产控制指令,并自动对生产异常信息进行识别和处理,减少生产过程对人的依赖。

4. 能源管理系统

针对传统铸造企业高能耗、低产出、低效益问题,共享创新中心基于大数据、云计算、物联网等技术,开发部署与铸造智能工厂相配套的能源管理系统,主要功能模块包括用能数据采集监测、综合分析、能源安全、能耗考核、日志报表等,可实时监测、分析工厂整体和关键工序能耗状况,实现能源计量自动化、能源指标数据透明化、能源管理信息化、节能评估数智化,从而帮助工厂提高能源利用效率,降低用能成本。

5. EHS管理系统

针对传统铸造企业面临的环境污染、安全生产和职业健康问题,共享创新中心依据《企业安全生产标准化基本规范》(GB/T 33000-2016),参考多个安全管理地方标准和国内外企业EHS管理先进经验,应用物联网、大数据、AI、边缘计算、智能传感等技术,打造紧密结合铸造行业实际的“安全生产+职业健康+环境管理”的KOCEL EHS管理系统。

该系统以事前预防/预案、事中监测和应急处置、事后总结分析和持续改进的闭环管理理念,通过标准化业务模块、全面风险管控机制、职责统一的业务流、专业化的数据支撑和可视化的数据呈现,集成双重预防、安全生产、职业健康、环保管理和学习园地五大业务模块,让企业环境污染、安全生产和职业健康风险可知、可视、可控,形成主体责任落实、全员全过程参与的EHS管理长效机制。

突破3D打印智能铸造关键技术

在国家发展改革委的支持指导下,共享创新中心通过与多家高等院校、科研机构、铸造企业开展产学研用合作,实现3D打印智能铸造的研发设计虚拟化、生产制造单元化、软硬件系统集成化三大关键技术突破。

1. 基于3D打印技术的全流程虚拟铸造

共享创新中心融合应用虚拟制造、知识库(专家库)应用、设计制造一体化等先进理念和方法,建立全流程、全参数的智能铸造工艺设计管控模式,以数据流为驱动,重构铸造工艺设计流程,实现专业化、参数化、协同化设计。

通过知识库的深入应用,为铸造工艺设计提供决策支持,持续提高工艺设计质量和效率。

应用虚拟制造技术对设计、制造过程进行统一建模,建立生产过程控制参数下发、执行、反馈、分析的闭环管控机制,从而实现设计与制造环节的融合与协同优化。

该项技术已经在行业内10多家企业规范应用,新产品研发周期平均缩短30%,铸件一次投产成功率平均提高20%。

2. 基于3D打印技术的智能铸造单元化生产管控

共享创新中心自主开发了铸造3D打印成形、熔炼浇注、精整智能单元控制与管理系统,应用物联网、AI技术,按三大单元分别集成砂型3D打印机、射芯机、桁架机械手、电炉、浇注机、AGV、抛丸机、打磨机器人等智能铸造生产设备,实现对异构设备的自动化集成控制;

应用SCADA(数据采集与监视控制)技术,对设备运行状态实行远程实时监控、故障预警和维保信息推送;

构建铸造生产工序六维参数知识库,形成具有自主诊断功能的生产过程质量控制系统;

应用边缘计算技术,将铸造生产过程的各类数据进行采集、清洗、建模,实现端与云的实时数据交互集成。

3. 基于3D打印技术的铸造智能工厂软硬件综合集成

共享创新中心秉持“精益、绿色、智能”的理念,以3D打印铸造工艺虚拟化、铸造生产智能化、铸造生产管理数字化为主线,形成了绿色智能铸造工厂规划、单元/产线布局设计的技术体系,搭建了智能铸造工艺全流程虚拟设计平台和数字化铸造生产管理平台;

基于物联网、智能装备、智能单元、信息系统(MES、ERP、LIMS)等横向、纵向集成技术,形成了从铸造工艺设计、生产制造到运营管理的全流程铸造3D打印智能工厂模式。

此外,共享创新中心成立以来,已累计获得国家产业创新中心、国家高新技术企业、国家级工业设计中心、国家技术标准创新基地、国家中小企业公共服务示范平台等60项资质和荣誉;牵头制修订国家、行业、团体标准31项;拥有软件著作权78项;拥有有效专利70件,其中发明专利27件;承担国家级重点研发项目2项、省部级重点研发项目4项。

引领铸造行业转型升级

共享创新中心成立以来,秉持专业、协同、共享、共赢的发展理念,致力于构建“互联网+双创+绿色智能制造”的铸造产业新生态。

截至目前,共享创新中心已在北京、山东、广东、安徽、江苏、福建等地牵头组建7个国家智能铸造产业创新分中心,在国内铸造业集聚地区自建和合作共建10座铸造3D打印智能工厂,为铸造行业绿色、低碳、数智化转型升级发挥示范引领作用,其铸件产品广泛应用于武器装备、航空航天、船舶动力、轨道交通、工程机械、数控机床、能源装备、汽车等高端装备制造领域。

1. 共享创新安徽中心:3D打印高端零部件制造智能工厂

2019年,共享创新中心与安徽省繁昌县创业投资有限公司共同投资组建共享智能铸造产业创新(安徽)中心有限公司(简称共享创新安徽中心)。

该公司建设的基于3D打印技术的高端零部件快速制造智能工厂,以铸造工艺集成设计为龙头,以成形智能单元、熔化浇注智能单元、精整智能单元和物流智能单元为支撑,融合应用实时智能传感系统、智能测控设备、3D打印技术、自动划线技术、AGV与立体库结合的智能物流系统、工业信息安全防护技术,实现生产制造过程自动化和网络化、物流信息采集和运作智能化、物料传送自动化;

实现无砂箱、无吊车、无模型、无重体力劳动、无废砂及粉尘排放、无温差“六无”生产;生产过程关键数据自动采集率和关键设备数控化率均达100%,实现高度集成的柔性化制造,生产效率比传统铸造企业提升3~5倍,铸件成品一次合格率达到95%。

2. 烟台冰轮:3D打印铸造全流程智能工厂

2020年,共享创新中心协同股东单位——烟台冰轮智能科技机械有限公司(简称烟台冰轮),规划设计、建设5000吨压缩机等高端铸件年生产能力的3D打印铸造全流程智能工厂,将信息技术、网络技术和智能技术应用于工厂的设计、制造、管理和服务等生产经营各个环节,大幅提升了铸造生产质量和效率、效益,人均产量超过100吨/年,人均销售收入超过400万元/年,是传统铸造工厂的6倍。中国铸造协会专家团队评价认为,该厂整体上已经达到国际先进水平。■