全球每生产3台冰箱和空调,就有1台的压缩机核心零部件来自山西华翔。这家扎根山西的民营企业,不仅拿下智能家居压缩机核心零部件全球市占率第一,还连续7年蝉联 “全国制造业单项冠军”。它的成功密码,藏在一个叫 “效率编辑部” 的特殊团队里。

把 “废话工序” 全删掉!他们给生产流程 “改作文”

在华翔洪洞智能科技产业园的车间里,“效率编辑部”的核心成员是1500名轮流上岗的精益专员。他们不写文章,而是给生产流程“改作文”——把冗余的工序当“废话”删,把低效的环节当“病句”改。

以前,铸件从铸造到机加工,必须经过打磨、返抛两道工序,光这两步就把产品出库时间拖到1天半。精益专员高晶磊一眼盯上这个“累赘”:“打磨就是流程里的废话,必须砍掉!”

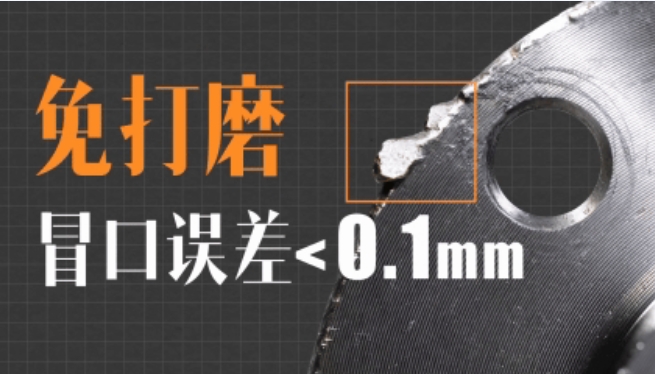

要砍打磨,就得让铸件“免打磨直接上机”。这意味着铸件上的残留“冒口”误差,要从原来的0.2—0.3毫米,压缩到0.1毫米以内——相当于半滴铁水都不能多浇。

为了这0.1毫米,高晶磊和团队熬了两年:做上百次生产试验,调整铁水温度、浇铸时间、模具型砂配比;分析上千组数据,给3000多种产品重新匹配生产参数;制定50多项新标准,终于让华翔成为全国首家“铸铁件免打磨企业”。

效果也是立竿见影,产品从铸造到加工的周期,从3天直接压缩到1天。

逐帧拍照找问题,1秒优化让产能每天多1.2万件

“效率编辑部”的较真,不止在“砍工序”上。华翔生产的法兰产品,原来要25个刀头加工,每道工序快得肉眼看不清。精益专员李伟把相机搬进了车间,把加工过程拍下来一帧一帧分析。

他和团队一点点抠细节,减少加工余量、加工路径、加工步骤,把毛坯的单边加工余量从2毫米减到1.2毫米,把原本需要两刀的工序,改成一刀完成。少的这一刀能优化1—2秒,而每优化1秒,产能就能提升3%,整厂每天产能将提升1.2万件。

2000天不打烊!1500人把“精益”刻进每道工序

从2017年成立至今,华翔“效率编辑部”的“头脑风暴”已经坚持了2000多个日夜。2800名员工里,有1500人会轮流加入,小问题当周解决,难问题接力攻坚。

精益主管李夏颖说:“刚开始,从接订单到生产完成要14天。现在,3天就能搞定。”

如今的华翔,不仅坐稳了家电零部件的 “冠军宝座”,还和上汽华域签约,要在山西建亚洲最大的新能源汽车零部件制造基地——目标很明确:再拿一个“全国单项冠军”。

冠军的底气,藏在0.1毫米和0.1秒里,在快节奏的制造业里,效益不是“等”来的,是“抠”出来的。

华翔的“冠军密码”其实很简单:用0.1毫米的精度校准产品,用0.1秒的优化提升效率。当1500名员工都把“精益”刻进每个产品、每道工序,“中国制造”就能在全球竞争里,稳稳站住脚跟。